Schadensanalyse an einem gebrochenen Bolzen: Die Schwachstelle an einem Manipulator konnte aufgedeckt werden

10.09.2025 - 10.09.2025

Ort: Varnsdorf

Veranstaltungsart: Projekt-Veranstaltung

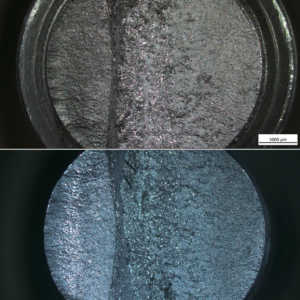

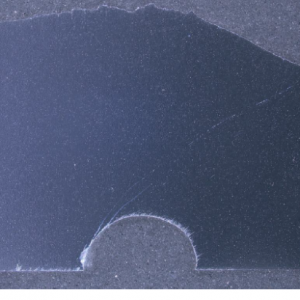

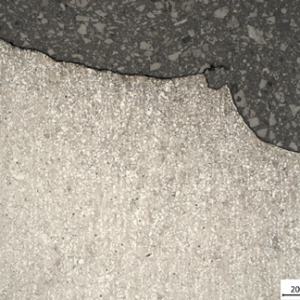

Ein gebrochener Bolzen kann selbst die leistungsstärkste Maschine zum Stillstand bringen. Die Firma RETOS VARNSDORF beauftragte daher die Experten der Technischen Universität Liberec (TUL) mit einer detaillierten fraktografischen Analyse. Das untersuchte Objekt war Teil der Antriebswelle eines Manipulatorarms, wo ein Bolzen in Kontakt mit Stellschrauben als Anschlag diente. Durch wiederholte stoßartige Belastung kam es zu einer Biegebeanspruchung des Bolzens, was letztendlich zu seinem Versagen führte. Die Experten der TUL deckten den Mechanismus der Bruchentstehung auf, überprüften die Werkstoffzusammensetzung sowie den Zustand der Wärmebehandlung und gaben Empfehlungen, wie ähnliche Ausfälle vermieden werden können. Eine wichtige vorbeugende Maßnahme ist das richtige Anziehen der Verbindungen und das exakte Aufliegen des Bolzens, wodurch Mikrobiegebeanspruchungen vermieden werden und die Lebensdauer der Vorrichtung verlängert wird. Makroaufnahmen: Die Makroaufnahmen des Bolzens zeigten deutlich die Spuren der wiederholten stoßartigen Beanspruchung auf den gefrästen Flächen. Die Ausbreitung des Bruchs erfolgte von beiden Seiten zur Mitte hin, wo es beim Überschreiten der Festigkeitsgrenze zum endgültigen Versagen kam. Fraktografie (REM-Aufnahmen) Auf der Bruchfläche wurden 4–5 μm breite Streifen gefunden, die typisch für Ermüdungsbrüche bei wechselnder Biegebeanspruchung sind. Im zentralen Teil des Bruchs waren Anzeichen einer Überlastung zu erkennen. Metallographische Analyse Vom Bolzen wurden Schliffe angefertigt. Es wurde eine Mischung aus Ferrit, Bainit und teilweise umgewandeltem Perlit festgestellt. Primäre Risse entstanden vor allem im Bereich des Radius. Sekundäre Risse breiteten sich bevorzugt in der bainitischen Struktur aus, die eine geringere Zähigkeit aufweist. EBSD- und EDX-Analyse Die EBSD-Karten zeigten eine Einsatzhärteschicht bis zu einer Tiefe von 0,8 mm mit martensitischer Struktur, die anschließend in eine ferritisch-bainitische und weiter in eine ferritisch-perlitische Struktur übergeht. Die chemische Zusammensetzung gemäß der EDX-Analyse entsprach der Norm ČSN 14220, der Kohlenstoffgehalt wurde auf ca. 0,25 % geschätzt. Ergebnisse und Interpretation Die fraktografische Analyse ergab, dass das Versagen des Bolzens durch eine geringe Zyklenermüdung bei wechselnder Biegung verursacht wurde, wobei die Risse im Bereich des Radius und 3 mm darüber entstanden. Das Material und die Wärmebehandlung entsprachen den vorgeschriebenen Normen, sodass der Defekt nicht auf einen Materialfehler oder eine fehlerhafte Wärmebehandlung zurückzuführen war. Die wahrscheinliche Ursache für das Versagen war eine unzureichend angezogene Mutter, wodurch der Bolzen nicht fest an der gefrästen Fläche der Welle anlag. Dies führte zu einer stoßartigen Beanspruchung, was nach und nach zur Ausbreitung eines Ermüdungsrisses führte. Zur Vermeidung solcher Schadensfälle ist es daher entscheidend, die richtige Anzugskraft der Verbindungen und den präzisen Sitz des Bolzens sicherzustellen, wodurch die Entstehung von Mikroverformungen verhindert und die Lebensdauer der gesamten Vorrichtung verlängert wird.